Vo farmaceutickom priemysle je tesniaci výkon ventilov jedným zo základných prvkov, ktoré zaisťujú kvalitu liekov a bezpečnosť výroby. Medzi nimi sú membránové ventily široko používané kvôli ich jedinečnému konštrukčnému dizajnu, najmä pri preprave vysoko čistých médií, aseptických procesných tokoch a kontrole korozívnych chemikálií. Ako sa teda dosahuje tesniaci výkon farmaceutického membránového ventilu? Tento článok analyzuje tému z pohľadu konštrukčných princípov, výberu materiálu, tesniacich mechanizmov a priemyselných aplikácií.

1. Základná štruktúra Membránový ventil : Bariérová funkcia bránice

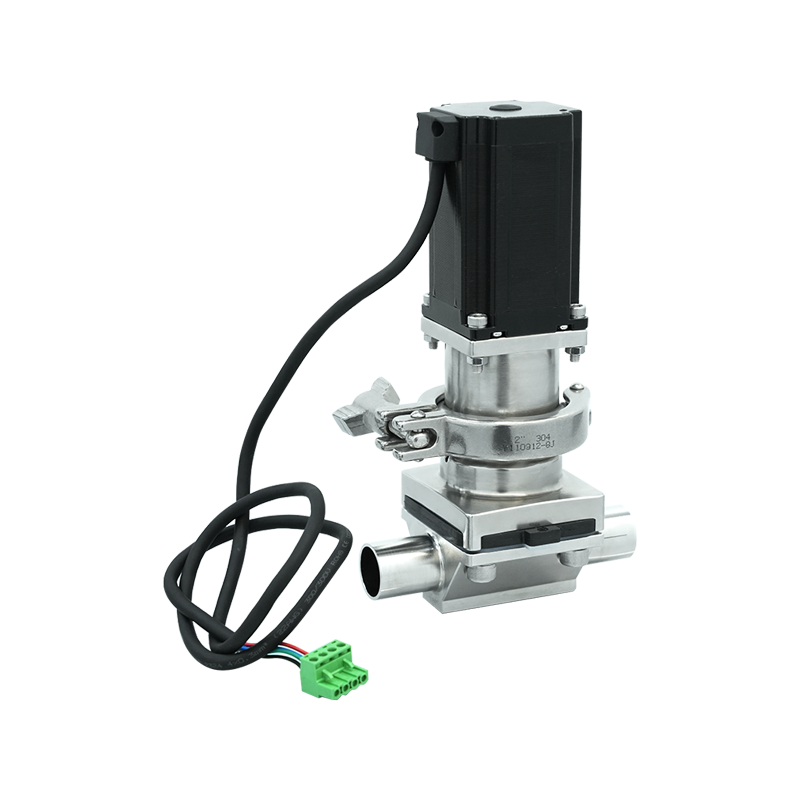

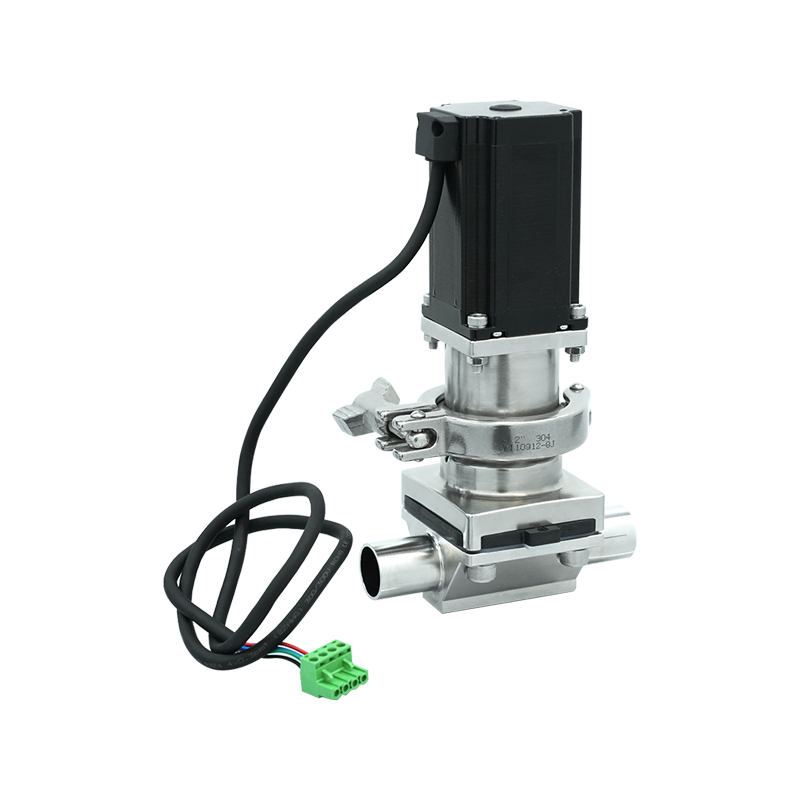

Kľúč k tesniacej schopnosti membránového ventilu spočíva v jeho membráne, kritickom komponente, ktorý sa zvyčajne vyrába z elastických materiálov, ako je guma, polytetrafluóretylén (PTFE) alebo fluoroelastoméry. Membrána umiestnená vo vnútri telesa ventilu sa pohybuje nahor a nadol cez driek ventilu a otvára alebo zatvára ventil.

Princíp činnosti: Keď sa driek ventilu pohybuje nadol, membrána je pevne pritlačená k sedlu ventilu, čím sa vytvorí fyzická bariéra, ktorá úplne izoluje médium od drieku ventilu a pohonu. Keď sa drieku ventilu zdvihne, membrána sa oddelí od sedla ventilu, čo umožní médiu prúdiť cez telo ventilu.

Výhoda tesnenia: Elastická deformácia membrány jej umožňuje prispôsobiť sa povrchu sedla ventilu. Aj keď má sedlo ventilu menšie nerovnosti, membrána môže vyplniť medzery prostredníctvom deformácie a zabezpečiť tak účinné utesnenie.

2. Výber materiálu: Dvojitá ochrana proti korózii a chemickej stabilite

Farmaceutický priemysel kladie prísne požiadavky na čistotu materiálov, odolnosť proti korózii a chemickú inertnosť. Tesniaci výkon membránových ventilov je priamo ovplyvnený výberom materiálov.

Materiály membrány:

Typy gumy (napr. NBR, EPDM): Vhodné pre nekorozívne médiá, ponúkajúce dobrú elasticitu a tesniaci výkon.

Fluoroelastoméry (FKM): Odolné voči vysokým teplotám, silným kyselinám a zásadám, vďaka čomu sú vhodné pre prostredia CIP (clean-in-place) a SIP (sterilizácia na mieste).

PTFE: Vysoko chemicky inertný a kompatibilný s takmer všetkými médiami, ideálny pre vysoko čisté liečivá a agresívne chemikálie.

Materiály tela ventilu:

Nehrdzavejúca oceľ (napríklad 316L) sa bežne používa na telesá farmaceutických membránových ventilov kvôli jej odolnosti proti korózii, ľahkému upratovaniu a povrchovej úprave, ktorá spĺňa normy GMP (Good Manufacturing Practice).

Pre určité špecializované aplikácie môžu byť telesá ventilov vyrobené z PTFE alebo ultračistých plastov, ako je PFA alebo PVDF, aby sa zvýšila chemická kompatibilita.

3. Tesniaci mechanizmus: Viacvrstvový dizajn pre nulový únik

Tesniaci výkon farmaceutických membránových ventilov sa dosahuje skôr integrovaným viacúrovňovým dizajnom než jediným faktorom.

Primárne tesnenie medzi membránou a sedlom ventilu:

Elasticita membrány jej umožňuje tesne sa prispôsobiť sedlu ventilu a vytvoriť tak prvú tesniacu vrstvu. Sedlo ventilu je typicky jemne opracované s veľmi nízkou drsnosťou povrchu (napr. Ra ≤ 0,8 μm), aby sa znížilo riziko úniku.

Sekundárne tesnenie medzi membránou a telom ventilu:

Sekundárne tesnenie je vytvorené medzi membránou a telesom ventilu mechanickým stlačením alebo zváraním, čím sa zabráni úniku média z okrajov membrány.

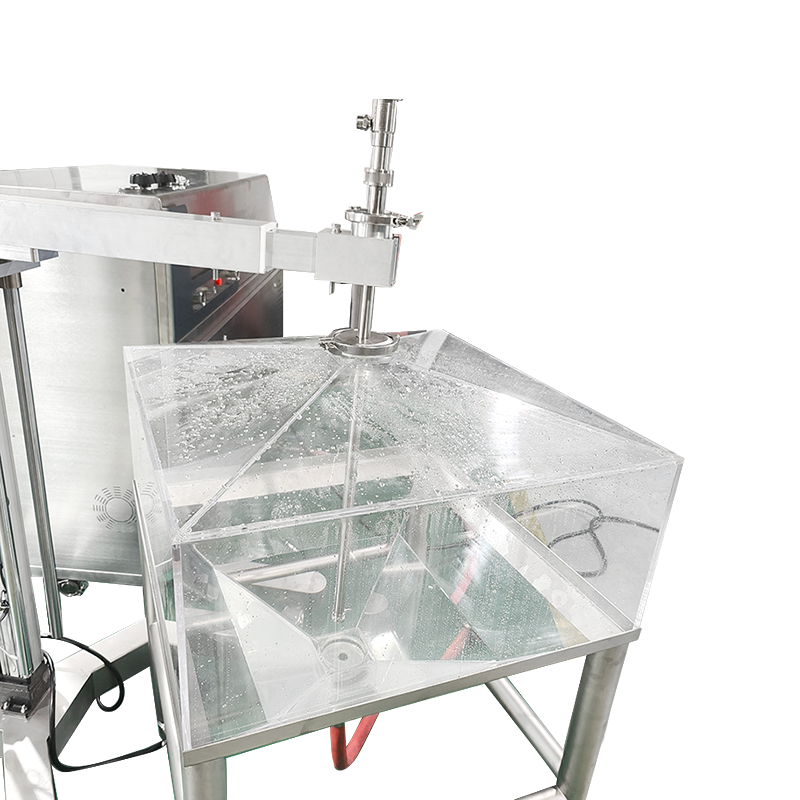

Dizajn bez mŕtveho priestoru:

Tradičné membránové ventily môžu mať malé medzery, kde sa membrána pripája k pohonu, čo môže potenciálne zadržiavať médium (známe ako "mŕtvy priestor"). Moderné farmaceutické membránové ventily minimalizujú alebo eliminujú mŕtvy priestor prostredníctvom optimalizácie dizajnu, ako sú integrované telesá ventilov a priame spojenie membrány s driekom, aby sa splnili aseptické výrobné normy.

Tesnenie s pomocou pohonu:

Pneumatické alebo elektrické pohony presne riadia pohyb drieku ventilu a zaisťujú stabilné umiestnenie membrány pri otváraní a zatváraní. Tým sa zabráni poruchám tesnenia spôsobeným nadmerným stlačením alebo uvoľnením.

4. Utesnenie výziev a riešení v priemyselných aplikáciách

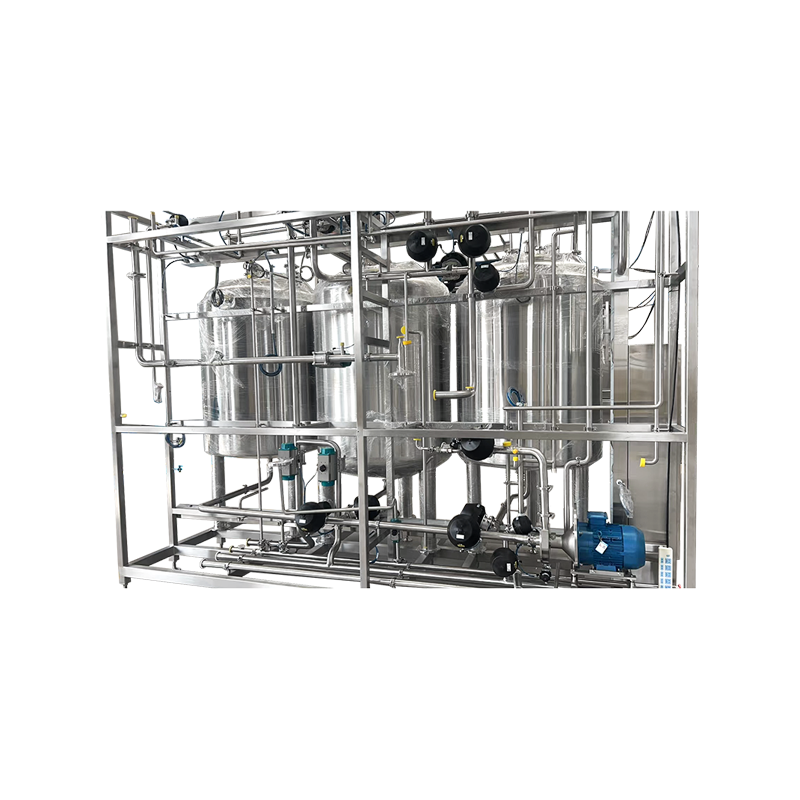

Farmaceutické procesy kladú prísne požiadavky na tesniaci výkon membránových ventilov. V skutočných aplikáciách sa musia riešiť tieto výzvy:

Stabilita tesnenia vo vysokoteplotnom a vysokotlakovom prostredí:

Počas procesov SIP sú ventily vystavené pare pri teplotách nad 121 °C a vysokému tlaku. Materiály membrány musia odolávať vysokým teplotám a koeficienty tepelnej rozťažnosti telesa ventilu a membrány musia byť kompatibilné, aby sa predišlo zlyhaniu tesnenia v dôsledku tepelného namáhania.

Dlhodobá odolnosť voči agresívnym médiám:

Niektoré farmaceutické procesy zahŕňajú silné kyseliny, zásady alebo organické rozpúšťadlá. Výber materiálov membrány odolných voči korózii, ako je PTFE alebo fluoroelastoméry, spolu s optimalizovanými povrchovými úpravami (napr. elektrolytickým leštením) môže znížiť chemickú eróziu.

Životnosť tesnenia pri častej prevádzke:

Časté spúšťanie ventilov vo farmaceutickej výrobe môže viesť k únave membrány. Optimalizácia hrúbky membrány, tvrdosti a konštrukčného dizajnu (ako sú vystužené rebrá) môže predĺžiť životnosť.

5. Budúce trendy: Inteligentné technológie a materiálové inovácie zvyšujúce výkon tesnenia

Keďže farmaceutický priemysel vyžaduje vyššiu účinnosť a čistotu, tesniaci výkon membránových ventilov sa neustále vyvíja.

Inteligentné monitorovacie technológie:

Integrácia tlakových snímačov alebo zariadení na detekciu úniku umožňuje monitorovanie stavu tesnenia ventilu v reálnom čase a poskytuje včasné varovanie pred možnými poruchami.

Nové tesniace materiály:

Vývoj pokročilých kompozitných materiálov, ktoré kombinujú vysokú elasticitu, tepelnú odolnosť a chemickú stabilitu, ďalej zlepšuje tesniaci výkon a odolnosť membrány.

Modulárny dizajn:

Modulárna konštrukcia umožňuje rýchlu výmenu membrány, znižuje prestoje pri zachovaní konzistentného tesniaceho výkonu po výmene.